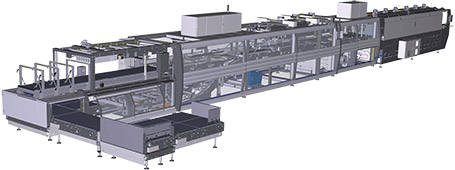

Embaladoras combinadas with in-line infeed

Série CM ERGON

CM 800 ERGON - Máquinas combinadas até 80 ppm

A série CM ERGON consiste em máquinas automáticas que integram em uma única unidade as funções de uma encaixotadora wrap-around e uma empacotadora em filme termorretrátil para embalagem de recipientes de plástico, metal, papelão ou vidro em diversas tipologias de pacotes: caixa de papelão, bandeja de papelão + filme e bandeja de papelão sem filme.

As bandejas podem ser octogonais ou retangulares, com bordas da mesma altura ou alturas diferentes.

As empacotadoras da série CM ERGON atingem velocidades de até 80 pacotes por minuto, dependendo do modelo da máquina, do tipo de produto e do formato selecionado. Os formatos realizáveis variam de acordo com a forma, capacidade e tamanho dos recipientes; geralmente, as configurações mais solicitadas pelo mercado são: 2x3, 3x4 e 4x6 para a caixa wrap-around e 4x3 e 6x4 para os formatos em bandeja + filme.

Além disso, todas as empacotadoras combinadas CM ERGON possuem um sistema eletrônico de agrupamento do produto, troca de formato manual e carregamento do depósito de caixas com o sistema "Easy-Load".

A capacidade do depósito de caixas pode ser aumentada através de unidades modulares de expansão.

| CM 800 ERGON | |

|---|---|

| Velocidade (PPM) | 80 |

| Tipo de embalagens | Bandeja + Filme Bandeja somente Bandeja octagonal Octagunal tray + film Caixa Wrap-around |

| Linhas | 1 |

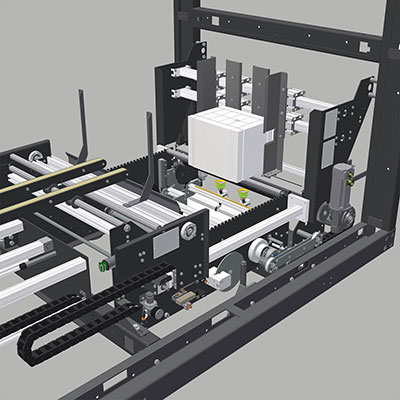

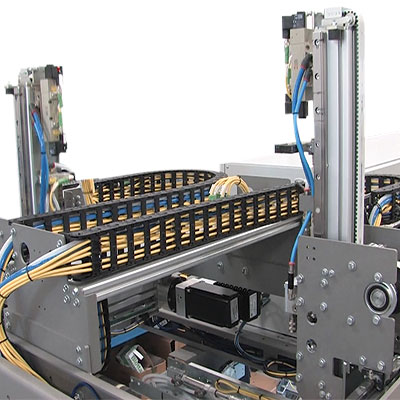

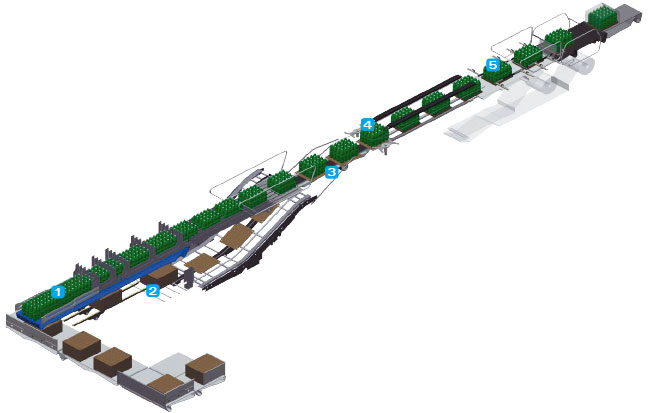

1Na correia transportadora de entrada da máquina, com correntes de baixo atrito feitas de material termoplástico, um grupo específico de guias oscilantes motorizadas alinham exatamente os recipientes vazios que se deslocam para a zona de formação do pacote, onde os recipientes são agrupados no formato selecionado através de hastes sincronizadas eletronicamente, operando em movimento contínuo.

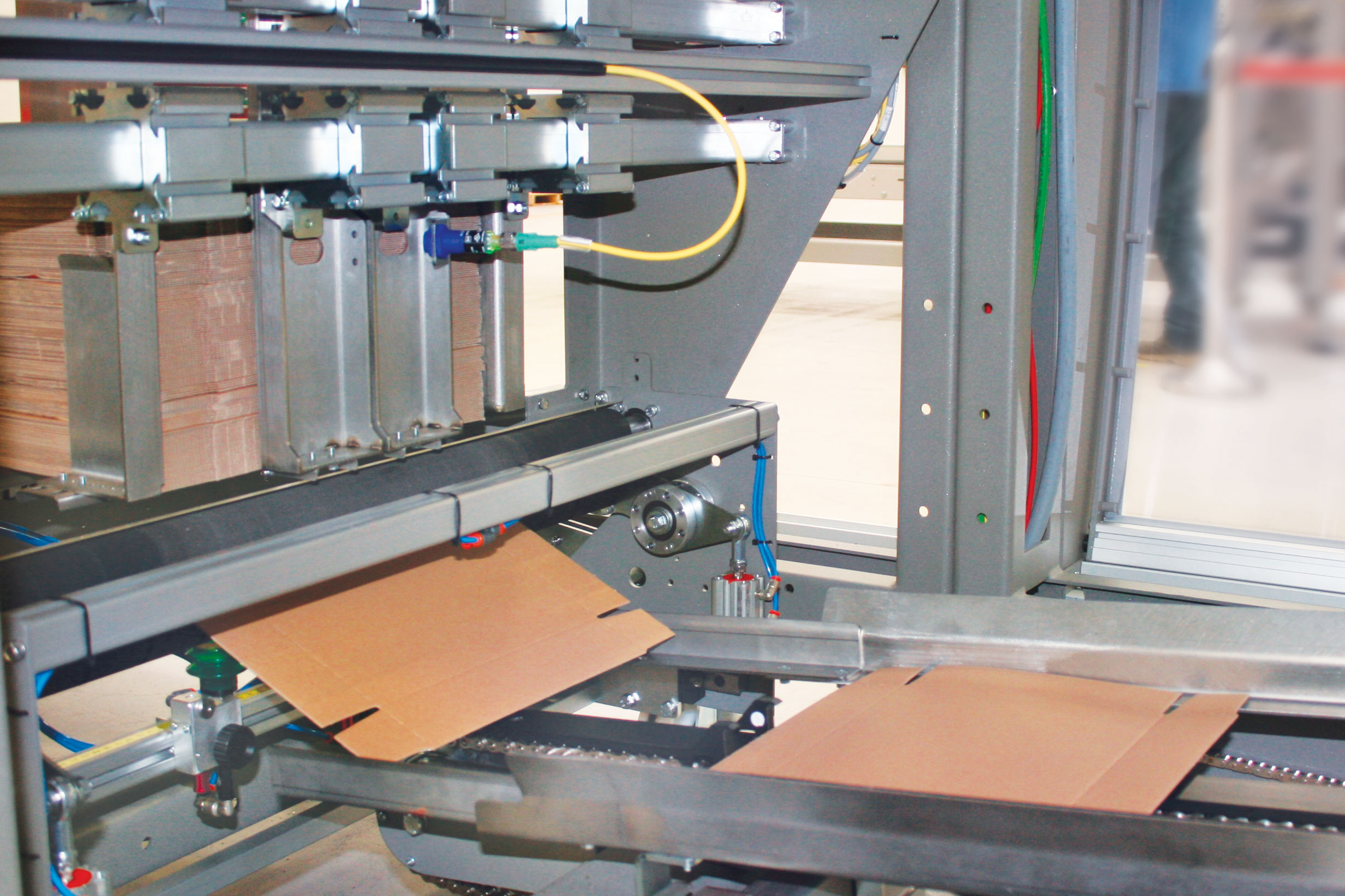

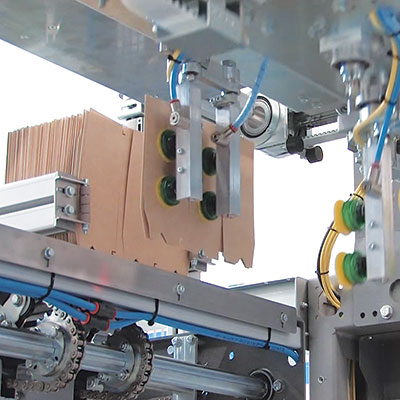

2O novo sistema Easy-Load carrega automaticamente os espaços vazios com papelão em branco dedicado da máquina. O novo dispositivo de carregamento é constituído por um grupo de correias de transporte motorizadas equipadas em que o operador coloca facilmente o papelão em pilhas horizontais uniformes.

3Uma prancha de papelão em branco é pega do acumulador por um braço recem desenhado sem sucção de ar; ele movimenta-se ao longo da rampa e acomoda-se abaixo do grupo de produtos em trânsito sobre a esteira. No formador de bandeja, o papelão é dobrado envolvendo todo o grupo de produtos através de guias especiais formando uma caixa ou formando uma bandeja.

4Na forma da caixa ou bandeja a prancha de papelão é dobrada formando a caixa através de guias especiais. Depois uma haste dobra a aba da caixa lateral e as abas superiores e inferiores. A cola hotmelt sela posteriormente dando excelente resistência à caixa.

5Quando solicitado, o filme pode ser envolvido aoredor da bandeja e sobreposto na base do pacote.; o pacote finalmente entra no túnel de encolhimento. As partes mais folgadas do filme situadas na parte debaixo da caixa selam controladamente por um motor que mantém a correta tensão do filme.

- Estrutura do rolamento da máquina jateado e pintado com pintura eletrostática

- Portas de segurança de alumínio e guardas transparentes de policarbonato de correr resistentes ao choque , as quais deixam um fácil acesso a todas as partes da máquina e uma grande visibilidade em todo o processo de embalagem.

- Ausência de caixas de velocidades emantendo o emprego de motores brushless ICOS equipados com servo-driver integrado o motor

- Dispositivo de agrupamento de produtos contínua, com os dedos sincronizados eletronicamente feitos de materiais plásticos

- Pastilhas lubricantes para toda vida

- Nossas correntes transportadoras feitas de materiais termoplásticos, com baixo coeficiente de atrito

- Magazine de papelão localizado abaixo da esteira de alimentação em uma posição de fácil acesso (modelos P e T)

- Operador de CAM de intercaladores vertical de papelão com sistema de ventosas a vácuo

- Desenrolamento de filme eletronicamente controlado por motores

- Grupo de faca compacto com lâmina de corte de filme operado por um motor brushless de acionamento direto "direct-drive"

- Sistema de centralização automática para a filme impresso fornecido com marcas

- Barras de escova antiestática com fibra de carbono

- Gabinete elétrico da máquina com ar condicionado

- Túnel de termorretração caracterizado por ajustes técnicos para conter o consumo de energia e garantir a máxima compatibilidade ambiental dos processos. Através de uma análise cuidadosa dos fenômenos termodinâmicos gerados pelo processo de termorretração, o túnel gerencia de maneira eficiente e homogênea a distribuição dos fluxos de ar quente em toda a superfície do pacote em formação, assegurando a qualidade final do pacote produzido. As resistências de termorretração são posicionadas nas paredes laterais do túnel.

- Túnel de encolhimento com ventilação de ar forçada

- Touchscreen interattivo con grafica intuitiva

- Fonte de energia: 380 a 480V (±5% máx.) 50/60 Hz 3PH +PE

- Fonte de energia equivalente a 230 ou 575V: com autotransformador

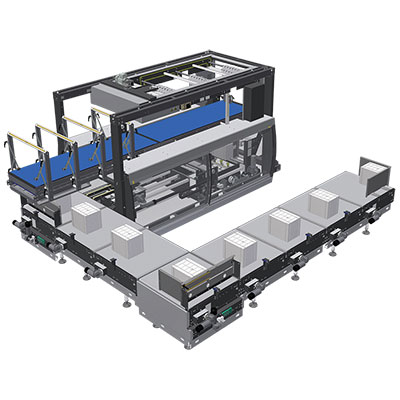

Estrutura modular

As máquinas SMI são concebidas de acordo com princípios avançados de montagem em módulos e componentes mecânicos e eletrônicos intercambiáveis, que garantem uma redução dos "down-times" (tempos fora de trabalho) durante intervenções técnicas ou manutenção programada e a otimização do uso de peças de reposição em estoque.Flexibilidade operacional

Estas empacotadoras permitem embalar uma ampla variedade de produtos em muitas configurações diferentes, de modo a atender de maneira eficaz às necessidades em constante mudança do usuário final. Cada máquina também pode ser equipada com acessórios adicionais que aumentam suas funções básicas e garantem um alto nível de personalização do pacote final.Motors conectados diretamente ao eixo de transmissão

As máquinas SMI não incluem caixas de velocidades: os motores estão ligados à unidade diretamente eixos. Consequentemente a vantagem é a redução da manutenção, ruídos e consumo de energia.Formação contínua de pacotes de movimento

O sistema de empacotamento de movimento contínuo garante um processo de produção rápido e protege os contêineres contra paradas, garantindo maior confiabilidade, melhor qualidade da embalagem e redução do desgaste mecânico.Pinos divisores de termo-plástico

Na zona de formação do pacote, o uso pinos divisores feitos de plástico duram mais do que os feitos em metal, você reduz o ruído da máquina e protege os recipientes (principalmente os de vidro) e suas etiquetas.Manutenção de baixo custo e fácil execução

As portas de proteção arredondadas permitem mais espaço dentro da máquina, possibilitando a montagem externa dos motores em relação aos grupos mecânicos que os acionam. Isso permite que o operador realize facilmente todas as atividades relacionadas ao uso e à manutenção do sistema.Tensão de filme constante e precisa sem ondulações

Rolo de filme com motor acoplado para melhorar a tensão e para manter o filme o mais esticado possível sem ondulações. Novo sistema tensionador de filme controlado por pistão para assegurar correto tensionamento e permitir rápida e fácil troca de bobinas tanto em operação de linha simples como dupla.Corte automático e preciso de filme

Unidade de corte de filme equipada com motorização direta que permite realizar facilmente a manutenção do motor e reduzir as operações de manutenção.Caixas perfeitas

As encaixotadoras da SMI são equipadas com guias fixas, que, na saída da máquina, mantêm as paredes da caixa pressionadas. Este sistema garante uma quadratura perfeita e duradoura das caixas, ao contrário dos sistemas de pressão com correntes rotativas que não conseguem oferecer o mesmo nível de qualidade.Interface simples entre homen e máquina

O painel de controle POSYC®, é muito fácil de usar, graças à interface intuitiva, o painel sensível ao toque auxiliam as funções de diagnóstico e suporte técnico em tempo real via POSYC®.TS - Tray stacker

Os valores indicados não são agrupados, como eles têm de ser confirmados pela SMI de acordo com as condições de produção do usuário.

Contate-nos

- SMI do Brasil Ltda

- Endereço: Av Dr. M. Lindemberg Monteiro,185

06278-010 Osasco

Brazil - Telefone: +55 11 3601 5334

- Email: sales.br@smigroup.net

- Segunda - Sexta: Segunda-Quinta 8:00 am - 6:00 pm

Sexta 8:00 am - 5:00 pm

Sábado - Domingo: Fechado

Declaração de privacidade

PROTEÇÃO E PRIVACIDADE DE INFORMAÇÃO

A Regulamento Europeu 679/2016 (GDPR) sobre a proteção de dados pessoais tem sido plenamente aplicável desde 25 de maio de 2018. Esse é um objetivo importante, porque estabelece regras relativas ao processamento de dados pessoais para todos os países da União. Todas as empresas do Grupo SMI planejaram uma série de atividades, ativos ou modos operacionais para cumprir o regulamento e colocar em prática a proteção de dados pessoais. Aqui está uma lista de ações tomadas para cumprir o Regulamento Europeu e nossa política de processamento de dados pessoais.

![]()

Legalidade do processamento

Todas as atividades relacionadas ao processamento de dados pessoais devem ser legais (consentimento, obrigações contratuais, interesses vitais do titular dos dados ou de terceiros, conformidade com as obrigações legais a que o responsável pelo tratamento está sujeito, interesse público ou exercício da autoridade oficial, interesse legítimo perseguido por controlador ou por terceiros).

![]()

Documento informativo

A declaração de informação foi melhorada e atualizada para os novos regulamentos (art. 13 e 14 GDPR).

![]()

Direitos dos titulares dos dados (direito de acesso, direito a exclusão de dados - direito a ser esquecido, direito à restrição de processamento, direito ao objeto, direito à portabilidade dos dados)

Foram adotadas medidas técnicas e organizacionais para garantir o exercício de seus direitos pelo titular dos dados e para atender aos seus requisitos.

![]()

Controladores, processadores

Com base no novo princípio de “prestação de contas”, a organização do Grupo SMI foi redefinida, a fim de assegurar proativamente o cumprimento integral do Regulamento. Redefinição do papel dos processadores de dados e fornecedores de serviços cuja atividade implica o processamento de dados pessoais.

![]()

Risco de processamento de dados; medidas de responsabilidade adotadas por controladores e processadores (avaliação de impacto, registro de atividades de processamento, segurança de processamento, violação de dados)

O “Documento de conformidade”, incluindo registros da atividade de processamento de dados, planeja, adota e demonstra todas as medidas técnicas e organizacionais tomadas para executar adequadamente as atividades de processamento de dados e especifica os procedimentos necessários a serem adotados para notificar a violação de dados.

![]()

Transferência de dados pessoais para organizações internacionais

O Grupo Smi atende aos princípios e garantias gerais relativos à transferência de dados pessoais para países terceiros.

O controlador é:

SMIS.p.A.

Matriz: Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITÁLIA VAT nr: IT03942700166 - R.E.A. 421708

Para mais informações, escreva para: privacy@smigroup.net

De acordo com o Regulamento Europeu 679/2016, o titular dos dados tem o direito de exercer os direitos estabelecidos no Regulamento. A versão integral do art. 15; 16; 17; 18; 20; 21; 77 do regulamento europeu é anexado a este documento.

Para exercer seus direitos, por favor, envie o formulário de inscrição devidamente preenchido para o endereço do administrador.

Notificação Legal

SMI S.p.A. con Unico Socio

Società sottoposta a direzione e coordinamento da SMIGROUP S.p.A.

Società appartenente al GRUPPO IVA SMI INDUSTRIES

Sede amministrativa e Unità produttiva:

Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

Tel. +39 0345 40.111 - Fax: +39 0345 40.209 - www.smigroup.it

C.F. 03942700166 - P. IVA IT04471940165 - R.E.A. 421708

Iscr.Reg.Imprese 03942700166 - Cap. Soc. € 5.000.000 i.v.

Sede legale: Via Monte Grappa, 7 - 24121 Bergamo (BG) - ITALIA