Sopradoras rotativas para garrafas PET

Série EBS ERGON

EBS 12 E ERGON - Sopradoras Rotativas com velocidade de produção até 30.000 gph

Depois de aplicá-lo a máquinas de embalagem secundária, a SMI estendeu o conceito de design ERGON para suas moldadoras de sopro e lançou uma nova série de máquinas chamada EBS E (Electronic Blowing System) ERGON, onde a eletrônica avançada teve a maior parte no redesenho completo todo o equipamento. O projeto EBS E ERGON têm processos totalmente eletrônicos que permitem se livrar de todos os movimentos mecânicos e cames relacionados e, finalmente, tornar o soprador uma máquina sem cames.

A nova família de produtos é composta por 4 modelos, de 12 a 20 cavidades, adequados para a produção de garrafas com uma potência máxima de 2.500 gph / cavidade.

A série EBS E ERGON de sopradoras rotativas garantem altas performances na moldagem por estiramento-sopro de garrafas PET, rPET e PP, utilizadas principalmente no setor de “alimentos e bebidas”. Graças a componentes de alta tecnologia, custos de manutenção e operacionais minimizados e excelente relação custo/benefício, a série EBS E ERGON é a solução ideal para a produção de embalagens plásticas de diferentes capacidades, apresentando vários formatos, dos mais simples aos mais sofisticados .

| EBS 12 E ERGON | EBS 14 E ERGON | EBS 16 E ERGON | EBS 20 E ERGON | |

|---|---|---|---|---|

| Velocidade Max saída (BPH) | 30000 | 35000 | 40000 | 50000 |

| Dimensões garrafa | min Ø = 44 mm max Ø = 120 mm | min Ø = 44 mm max Ø = 120 mm | min Ø = 44 mm max Ø = 120 mm | min Ø = 44 mm max Ø = 75 mm |

| Cavidades | 12 | 14 | 16 | 20 |

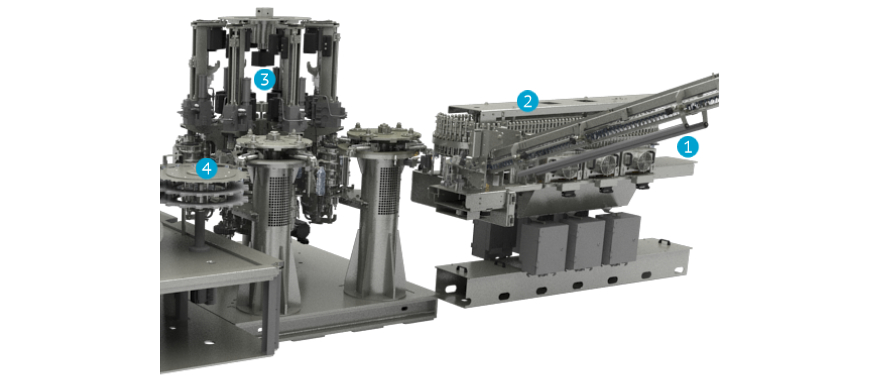

1Preforms feeding

Os pré-moldes são transferidos da tremonha para o selecionador através de uma correia de elevação; o selecionador transmite-os para uma guia inclinada, de onde o espaçador acessa a roda de estrela na alimentação do módulo de aquecimento, por queda da gravidade. A roda estrelada alimenta o mandril rotativo, através do qual as pré-formas são "capturadas" e seguem para o módulo de aquecimento.

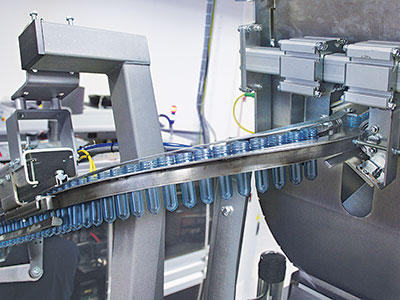

2 Aquecimento das Pré-formas

Antes de entrar no módulo de aquecimento, equipados com lâmpadas de infravermelhos, cada pré-forma é submetida a testes precisos, que detectam a sua dimensão e a posição vertical e automaticamente eliminam as pré-formas não conformes com os parâmetros pré-estabelecidos . As pré-formas, alocadas nos mandris, começam a mover-se ao longo do módulo de aquecimento. Durante o processo de aquecimento, as pré-formas constantemente giram em torno de si própria, de modo a assegurar uma distribuição de calor simétrica excelente. O módulo de aquecimento está equipado com dois sistemas de arrefecimento diferentes: um sistema líquido “fed-cooling”, a fim de arrefecer o anel de proteção dos pré-moldes prevenindo deformação durante o processo de aquecimento; um sistema de arrefecimento de ar alimentado “air-fed”, de modo a manter a temperatura interna do modulo de aquecimento o mais baixa possível para prevenir a exposição das paredes externas da pré-forma para alta temperaturas. Na saída módulo de aquecimento, um sensor detecta a temperatura pré-forma e compará-lo com o ponto de ajuste de temperatura; se os dois valores não correspondem, ela aumenta ou diminui a potência de aquecimento do módulo de lâmpadas.

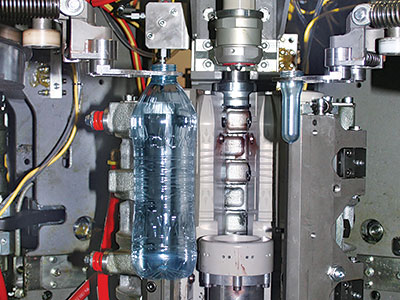

3 Estiramento por sopro de pré-formas

Um grupo rotativo especial de pinças pega as pré-formas do forno e prepara-as para o sopro. O processo de estiramento-sopro inclui duas fases:

- alongamento e pré-sopro, que ocorrem simultaneamente através da descida da haste de estiramento motorizado e o fornecimento de baixa pressão de ar comprimido;

- Sopro com alta pressão ar comprimido, através do qual os recipientes tomam forma. Um sistema de ar de contra-pressão garante o fecho perfeito dos moldes, considerando que o bloqueio mecânico do molde de permite suportarem as forças geradas pelo processo de moldagem de estiramento por sopro com a máxima confiabilidade. Também as estações de sopro estão equipadas com um sistema de refrigeração alimentados com líquido, que mantém os moldes com temperatura constante.

4Saída garrafas

Durante o processo de sopro, precisas verificações do sistema de medição verificam se a pressão dentro de cada molde é constante; Na verdade, uma queda de pressão iria alterar a forma do recipiente que poderia causar a rejeição automática da garrafa. As garrafas acabadas são acumuladas a partir de outro grupo rotativo de pinças que dirigem elas para a máquina de envase através de transporte aéreo específico.

Sistema de moldagem por sopro rotativo

Sistema de estiramento-sopro rotativo de alta eficiência equipado com hastes de estiramento motorizadas, cujo funcionamento, controlado eletronicamente, não necessita de cames pneumáticos. Isso permite um gerenciamento preciso do caminho da haste e um controle preciso de sua posição, além de uma economia significativa de energia.Módulo compacto de aquecimento de pré-forma

O comprimento do túnel de aquecimento foi reduzido em 50% em relação à solução anterior, reduzindo pela metade o número de pré-formas que em um determinado momento se movem em frente aos painéis de aquecimento. Isso se traduz em uma esteira de descarga mais curta, que garante um rápido esvaziamento da máquina em caso de paradas de emergência.Redução dos tempos de sopro

As novas válvulas proporcionam uma reação mais rápida e uma economia de 15% no tempo útil de sopro; esta economia de tempo pode ser aproveitada para atingir velocidades mais altas, deixar a garrafa resfriar.Fácil troca de formato

A nova haste de estiramento totalmente motorizada permite controlar facilmente a troca de formato, com maior controle no ciclo de estiramento-sopro e no processo de estiramento (velocidade de até 2,4 m/s).Operações de limpeza e manutenção fáceis e seguras

As sopradoras SMI, caracterizadas por uma estrutura compacta e ergonômica, estão equipadas com portas de segurança ligeiramente arredondadas; isso permite ter mais espaço dentro da máquina para realizar as operações de limpeza e manutenção com facilidade e segurança.Prazos de entrega rápidos

A gama EBS E é composta por apenas 2 módulos de máquinas, um de 12 a 14 moldes e outro de 16 a 20 moldes, garantindo prazos de entrega mais rápidos.Os valores indicados não são agrupados, como eles têm de ser confirmados pela SMI de acordo com as condições de produção do usuário.

Contate-nos

- SMI do Brasil Ltda

- Endereço: Av Dr. M. Lindemberg Monteiro,185

06278-010 Osasco

Brazil - Telefone: +55 11 3601 5334

- Email: sales.br@smigroup.net

- Segunda - Sexta: Segunda-Quinta 8:00 am - 6:00 pm

Sexta 8:00 am - 5:00 pm

Sábado - Domingo: Fechado

Declaração de privacidade

PROTEÇÃO E PRIVACIDADE DE INFORMAÇÃO

A Regulamento Europeu 679/2016 (GDPR) sobre a proteção de dados pessoais tem sido plenamente aplicável desde 25 de maio de 2018. Esse é um objetivo importante, porque estabelece regras relativas ao processamento de dados pessoais para todos os países da União. Todas as empresas do Grupo SMI planejaram uma série de atividades, ativos ou modos operacionais para cumprir o regulamento e colocar em prática a proteção de dados pessoais. Aqui está uma lista de ações tomadas para cumprir o Regulamento Europeu e nossa política de processamento de dados pessoais.

![]()

Legalidade do processamento

Todas as atividades relacionadas ao processamento de dados pessoais devem ser legais (consentimento, obrigações contratuais, interesses vitais do titular dos dados ou de terceiros, conformidade com as obrigações legais a que o responsável pelo tratamento está sujeito, interesse público ou exercício da autoridade oficial, interesse legítimo perseguido por controlador ou por terceiros).

![]()

Documento informativo

A declaração de informação foi melhorada e atualizada para os novos regulamentos (art. 13 e 14 GDPR).

![]()

Direitos dos titulares dos dados (direito de acesso, direito a exclusão de dados - direito a ser esquecido, direito à restrição de processamento, direito ao objeto, direito à portabilidade dos dados)

Foram adotadas medidas técnicas e organizacionais para garantir o exercício de seus direitos pelo titular dos dados e para atender aos seus requisitos.

![]()

Controladores, processadores

Com base no novo princípio de “prestação de contas”, a organização do Grupo SMI foi redefinida, a fim de assegurar proativamente o cumprimento integral do Regulamento. Redefinição do papel dos processadores de dados e fornecedores de serviços cuja atividade implica o processamento de dados pessoais.

![]()

Risco de processamento de dados; medidas de responsabilidade adotadas por controladores e processadores (avaliação de impacto, registro de atividades de processamento, segurança de processamento, violação de dados)

O “Documento de conformidade”, incluindo registros da atividade de processamento de dados, planeja, adota e demonstra todas as medidas técnicas e organizacionais tomadas para executar adequadamente as atividades de processamento de dados e especifica os procedimentos necessários a serem adotados para notificar a violação de dados.

![]()

Transferência de dados pessoais para organizações internacionais

O Grupo Smi atende aos princípios e garantias gerais relativos à transferência de dados pessoais para países terceiros.

O controlador é:

SMIS.p.A.

Sede: Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITÁLIA VAT nr: IT03942700166 - R.E.A. 421708

Para mais informações, escreva para: privacy@smigroup.net

De acordo com o Regulamento Europeu 679/2016, o titular dos dados tem o direito de exercer os direitos estabelecidos no Regulamento. A versão integral do art. 15; 16; 17; 18; 20; 21; 77 do regulamento europeu é anexado a este documento.

Para exercer seus direitos, por favor, envie o formulário de inscrição devidamente preenchido para o endereço do administrador.

Notificação Legal

SMI S.p.A.

Grupo IVA SMI INDUSTRIES

Sede administrativa: Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITÁLIA

Sede oficial: Via Monte Grappa, 7 - 24121 Bergamo (BG) - ITÁLIA

VAT 04471940165 - TAX code 03942700166 - R.E.A. 421708

Capital Social - Euro 5.000.000 i.v.